З покращенням характеристик авіаційних двигунів, легкі та високоефективні матеріали для лопаток турбін стали тенденцією розвитку. Композитні матеріали з титановою матрицею, армовані довгими волокнами карбіду кремнію, привернули велику увагу завдяки їх хорошому ефекту зменшення ваги та здатності витримувати кільцеві навантаження. Цей матеріал лопаті турбіни має високу міцність, стійкість до високих температур і відмінні властивості втоми та повзучості. Виробничий процес передбачає формування леза з титанового сплаву із збереженням прорізів у кільці леза для заповнення композитним матеріалом, який потім щільно з’єднується за допомогою технології гарячого ізостатичного пресування.

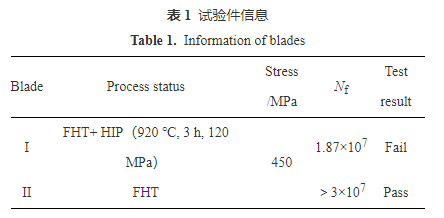

У цьому дослідженні було перевірено довговічність лопатей I з використанням процесу FHT+HIP і лез II з використанням лише процесу FHT, а цільова кількість циклів становила 3×10^7. Лезо I завершило випробування 1,8×10^7 через тріщину на кінчику, тоді як лезо II витримало тест. За допомогою макроскопічного огляду, аналізу руйнування, випробування матеріалу, механічного випробування та моделювання кінцевих елементів характеристики тріщини та причини лопаті I були проаналізовані, щоб визначити її спосіб відмови.

1. Процес і результати тестування

1.1 Макроскопічний огляд

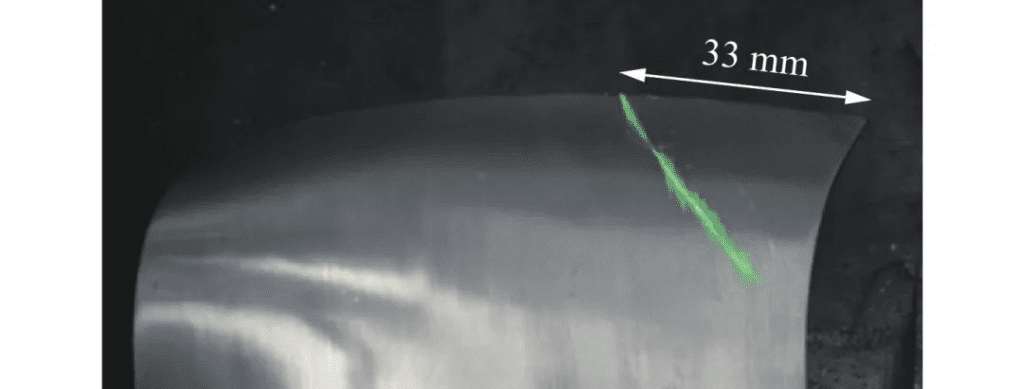

Результати флуоресцентного виявлення тріщини леза I показано на малюнку 1. Біля кінця леза були тріщини, і флуоресценція показала, що тріщини проникли в напрямку товщини леза, і тріщини були приблизно на 33 мм від вхідний край леза.

1.2 Аналіз зламу

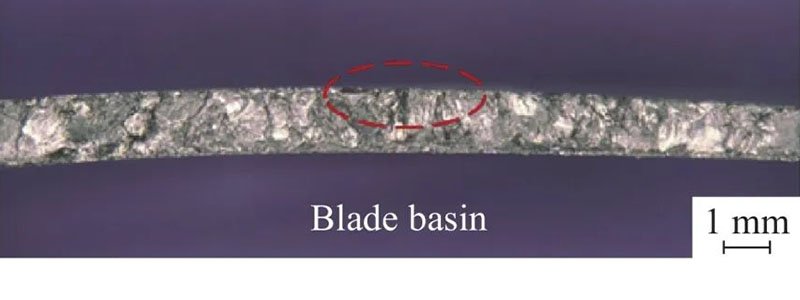

Тріщина леза відкрита, і макроморфологія перелому показана на малюнку 2. Перелом сірувато-білий, а колір явно відрізняється від штучно відкритої ділянки. Загальна флуктуація руйнування невелика, а характеристики радіальних країв і дуг втоми очевидні, що вказує на те, що руйнування є втомним розтріскуванням. Зосередьтеся на публічному номері: спочатку потужність двох машин, вільний доступ до масивних даних двох машин, зосередьтеся на знаннях двох машин і ключових технологіях!

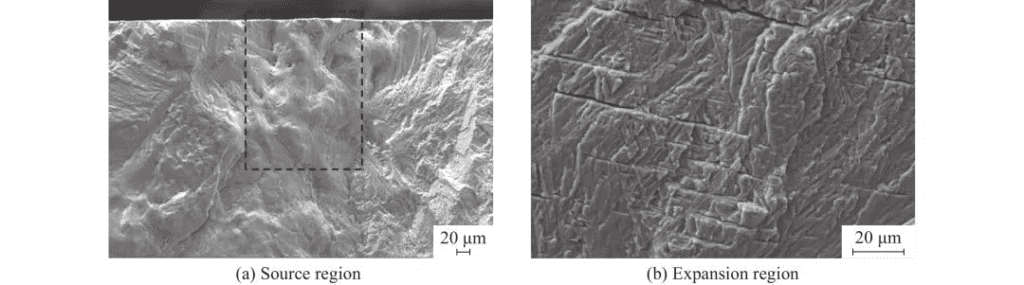

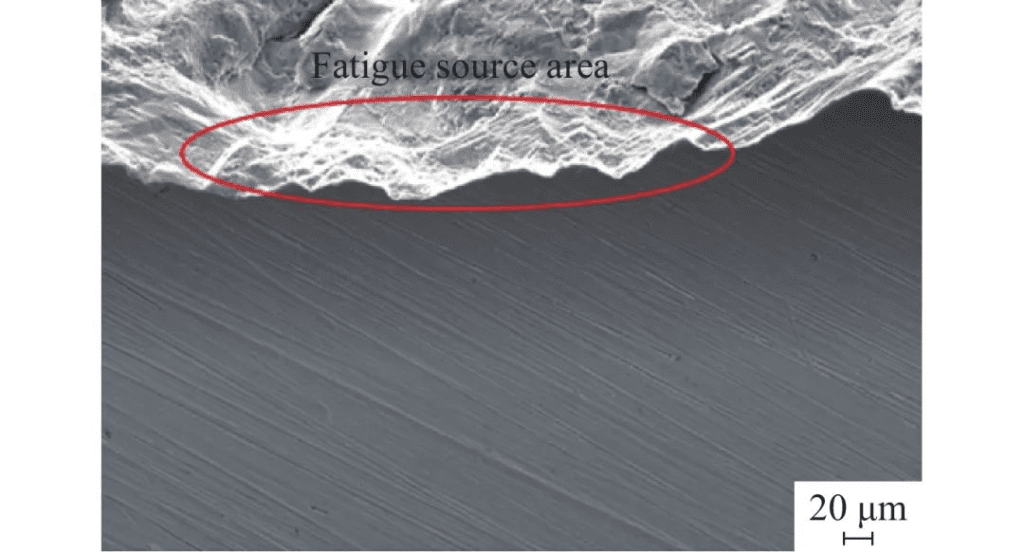

Польово-емісійна скануюча електронна мікроскопія (SEM) була використана для мікроскопічного спостереження тріщини леза, і було виявлено, що радіаційні краї та дуги втоми сходилися на дорсальній поверхні леза, вказуючи на те, що втома почалася звідти та представляла собою функція єдиного джерела. Розташування області джерела було показано в зоні червоної лінії на малюнку 2. Подальше посилене спостереження показало, що знос у зоні джерела втоми був сильним і очевидних металургійних дефектів не спостерігалося (область чорної лінії на малюнку 3a). Результати аналізу енергетичного спектру показують, що вміст O в цій області явно вищий, ніж у матриці, а інші елементи не мають очевидних відхилень. У зоні розширення можна побачити чіткі смуги втоми та вторинні тріщини, що додатково підтверджує природу руйнування як втому (рис. 3b). Сліди обробки лезом (ФІГ. 4) були видні на бічній поверхні вихідної області, яка мала певний кут до тріщини, що вказувало на те, що сприяння утворенню тріщин не було значним. Макроположення області джерела втоми на задній стороні леза показано на малюнку 5. Область джерела знаходиться приблизно в 15 мм від торця кінчика леза та 20 мм від вхідного краю, і поширюється на обидві сторони кінчик леза та вхідний край.

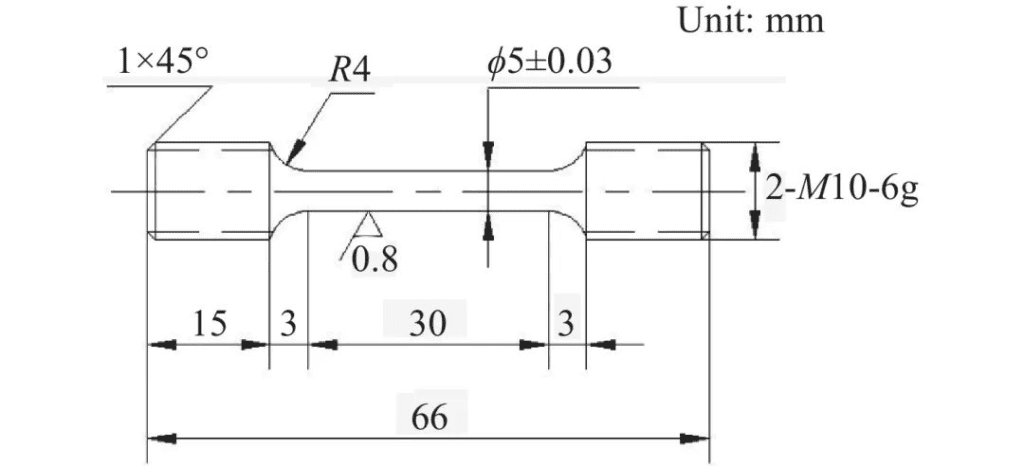

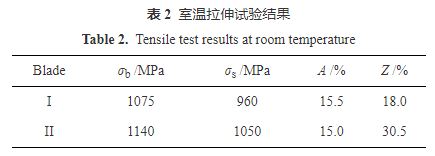

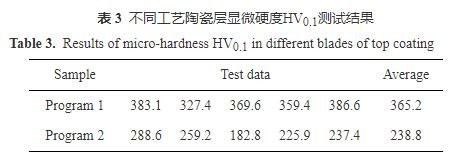

Випробування механічних характеристик були проведені на лезах I і II, з 4 зразками, взятими з кожного леза. Випробування на розтягування при кімнатній температурі проводили відповідно до стандарту HB 5143-1996, швидкість навантаження становила 1 мм/хв, і в кожному стані тестували два зразки. Результати наведені в таблиці 2. Випробування на втому за високої циклу при кімнатній температурі проводили відповідно до стандарту HB 5287-1996, і для кожного стану тестували два зразки. Результати наведені в таблиці 3.

Межа текучості та міцність на розрив леза I трохи нижчі, ніж у леза II, подовження подібне, але усадка в перерізі явно відрізняється, і лезо I не має очевидної шийки. Випробування на втому при кімнатній температурі показало, що характеристики леза I на втому були значно нижчими, ніж у леза II. Леза, оброблені FHT, можуть відповідати вимогам випробувань у 3×10^7 разів, тоді як леза, оброблені FHT+HIP, не можуть відповідати вимогам випробувань, що узгоджується з результатами випробувань довговічності від вібрації.

1.5 Аналіз напруги

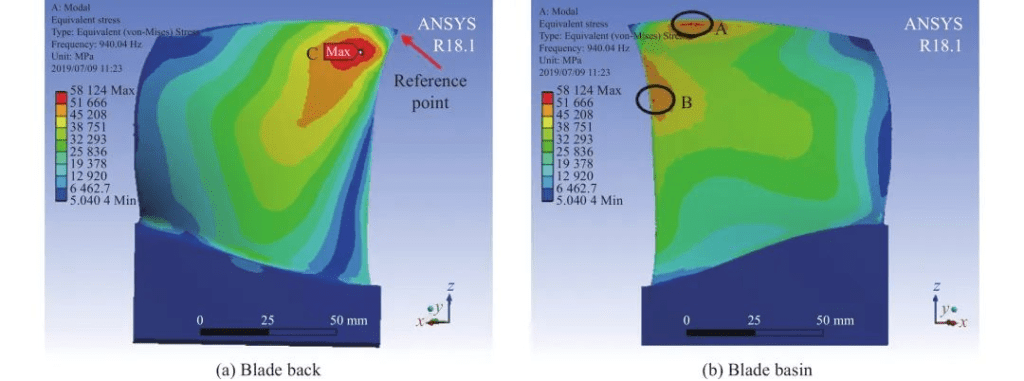

Втома лопатки I від руйнування тріщиною походить із задньої поверхні лопатки та має певну відстань від торця кінчика та сторони лопатки. Щоб проаналізувати взаємозв’язок між походженням втоми та розподілом напруги, аналіз поверхневої напруги леза виконується в програмному забезпеченні моделювання кінцевих елементів ANSYS.

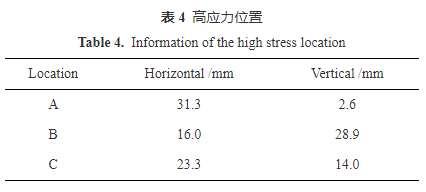

У кінцево-елементній моделі леза елемент C3D10 використовувався для поділу сітки із загальною кількістю 12 035 елементів і 48 216 вузлів. Режим згинальних коливань першого порядку використовувався для аналізу методом скінченних елементів. Точкою відліку був вхідний край леза, а граничний стан частини шипа було обрано як опору кореня. Результати розподілу напруг показані на фіг. 8. Можна побачити, що на лезі є три точки високого рівня напруги, точка максимального напруження знаходиться на задній стороні леза, а точка вищого напруження знаходиться біля торцевої поверхні кінчика та вхідного краю басейну леза. бік. Відповідні місця високого напруження показані в таблиці 4. Втома лопаті I походить із задньої поверхні лопаті, а область джерела знаходиться приблизно в 15 мм від кінця леза та 20 мм від вхідного краю, що в основному відповідає з положенням зони максимального напруження C леза.

2. Аналіз та обговорення

Аналіз руйнування показує, що характеристики розтріскування леза I відповідають характеристикам високоциклічної втоми, а кількість робочих циклів досягає 1,87×10^7 разів. Леза, оброблені методом FHT (теплова обробка), можуть відповідати вимогам випробувань у 3 × 10 ^ 7 разів; Однак леза, оброблені FHT+HIP (гаряче ізостатичне пресування), ламаються лише після 3×10^6 циклів, а їх пластичність і втомні властивості значно знижуються.

Лист II обробляється за допомогою процесу FHT для формування сітчастої структури кошика, а голчаста фаза розподіляється в зерні, що покращує міцність і втомні властивості матеріалу. З іншого боку, після обробки FHT+HIP зернистість леза I значно зростає, а вторинна фаза безперервно розподіляється на межі зерна, що призводить до легкого поширення тріщини вздовж межі зерна, таким чином знижуючи опір втомі.

Аналіз кінцевих елементів показує, що точка максимального напруження лопаті розташована на тильній стороні лопаті, що узгоджується з положенням області джерела тріщини I лопаті. Це вказує на те, що область максимального напруження є найбільш імовірним місцем для виникнення втомних тріщин. Для леза I, обробленого HIP, через ріст зерна та існування безперервної фази ця область більш схильна до раннього втомного розтріскування.

Результати показують, що вторинне кування титанового сплаву після обробки старінням може сприяти сферодизації голчастої фази та формуванню тонкої еквіаксіальної структури перехідного стану. Незважаючи на те, що міцність на руйнування цієї конструкції трохи нижча, ніж у конструкції сітчастого кошика, вона може бути більш придатною для кування цілісного лезового кільця. Тому рекомендується відкоригувати послідовність обробки та реалізувати вторинне кування після гарячого ізостатичного пресування, щоб уникнути несприятливого утворення меж зерен безперервної фази та покращити загальну продуктивність леза.

3. Висновки та пропозиції

1) Після обробки FHT+HIP властивістю розтріскування цілісної кільцевої лопаті є висока циклічна втома, а втомна тріщина походить із зони максимального напруження на задній поверхні лопаті.

2) Після обробки HIP залишається суцільна плівка з прямою межею зерен, що значно знижує опір втомі та призводить до передчасного виникнення втомних тріщин.

3) Рекомендується проводити вторинну обробку куванням після процесу гарячого ізостатичного пресування, щоб отримати тонку сфероїдизовану структуру перехідного стану, щоб уникнути несприятливого впливу меж зерен безперервної фази на продуктивність.